В самом сердце Ямало-Ненецкого автономного округа за считанные десятилетия вырос город нефтяников Губкинский. Здесь живет более 30 тысяч человек, большинство из которых заняты в нефтедобывающей промышленности. Вокруг на сотни километров простирается бескрайняя тундра, полная природных богатств. Чтобы достать их из-под земли и пустить на благо страны требуется немало усилий. Именно поэтому компания «Роснефть» ежегодно разрабатывает и внедряет инновации. О самых современных из них расскажем в статье «МК».

Сложная геология

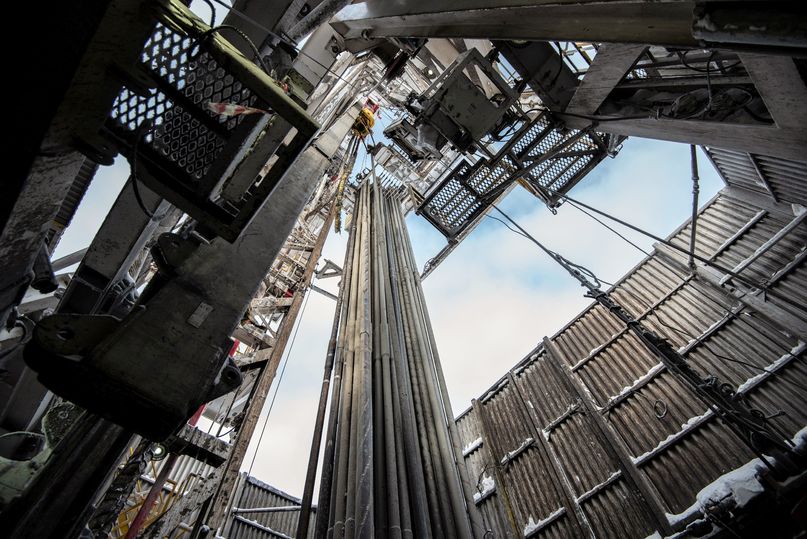

Если отъехать от города нефтяников на пару километров, то можно встретить непонятные для жителя остальной части страны таблички. То тут, то там синие вывески сообщают, что ты подъезжаешь к объекту с названием «КУСТ №…». И пусть тундра не богата на растительность, но вряд ли здесь отмечают каждый кустик.

«Здесь достаточно сложная геология. Чтобы добыть нефть приходится проводить в землю колонны не строго перпендикулярно в недра, а частично в горизонтальной плоскости. В одной точке вниз может уходить несколько колонн -так, что если перевернуть схему, мы получим настоящее изображение куста. Отсюда и такое название», — объясняет руководитель проекта строительства центрального пункта сбора нефти и дожимной компрессорной станции Виталий Сорокин.

По словам Сорокина, Северо-Комсомольское месторождение имеет не только сложные геологические условия, еще и нефть здесь обладает высокой вязкостью. Добыча ведётся из скважин с горизонтальными участками ствола протяжённостью 2 км и более, уже пробурено 144 таких скважин. В бурении и добыче применяются современные высокотехнологичные решения.

«Ученые «Роснефти» сконструировали мобильную установку по подготовке нефти. Она малогабаритная и состоит из нескольких аппаратов, которые позволяют проводить сброс попутного нефтяного газа до 80%. С её помощью удалось нарастить объем добычи нефти на 30%», — добавил Сорокин.

Установка имеет ряд инновационных решений, позволяющих провести монтаж в полевых условиях и за более короткие сроки. Экономический эффект от её внедрения составил более 1 млрд рублей.

Интеллектуальные системы заканчивания скважин

В «СевКомНефтегазе», который является «дочкой» «Роснефти», применяется уникальная и самая сложная в Западной Сибири технология интеллектуального заканчивания скважин.

Работает это так: в пласт земли спускается две трубы. Скважина начинает работать. Когда одна из труб изнашивается, ее просто разрушают, и остается вторая. Это гораздо проще и дешевле, чем проводить ремонтные работы. Останавливать добычу не нужно. Кроме того, система оснащена противопесчаными скважинными фильтрами, которые позволяют сохранить скважинное оборудование и объекты наземной инфраструктуры.

Также используются автономные устройства контроля притока, которые позволяют эффективно добывать высоковязкую нефть за счёт ограничения поступления в скважину воды и попутного газа. Само устройство – размером чуть больше 5-рублевой монетки. А польза от него – огромная. Оно реагирует на разницу давления и просто не позволяет проходить по скважине ничему, кроме нефти.

Еще одно ноу-хау предприятия — скважина с многозабойным горизонтальным стволом общей длиной свыше 4000 метров. К основному горизонтальному стволу протяжённостью в два километра примыкают шесть дополнительных стволов, каждый длиной более 300 метров. Все стволы пробурены за один рейс, то есть бурильный инструмент не поднимали на поверхность. Для проводки по нефтеносному коллектору применялась корректировка траектории, которую осуществляли с помощью высокотехнологичного оборудования российского производства. Бурение горизонтального ствола с многозабойным окончанием позволило добиться увеличения притока нефти в 2 раза. Использование отечественного оборудования существенно снизило стоимость строительства скважины.

Пробка из полимеров

Если же колонна (или труба) все же прохудится, то и на это у инженеров «Роснефти» есть свой ответ: временная мостовая пробка из композитного материала для проведения ремонтно-изоляционных работ на скважинах, пострадавших от обводнения. Отметим, полностью отечественная разработка!

«Это временное герметизирующее устройство ствола скважины, которое обеспечивает разделение на две зоны эксплуатационную колонну. Там, где мы будем устранять пробоину, и ту часть, которую надо защитить от негативных воздействий при проведении работ. Применяется пробка на вышедшем из строя фонде скважин, то есть тех, где начала поступать вода из-за поломки. Она позволяет быстро вернуть их в строй. Пробка легко извлекается и выдерживает давление до 700 атмосфер. Ранее использовались инструменты из чугунного или алюминиевого сплава, но при излечении было много сложностей, чтобы извлечь их требовалось больше суток. А новую композитную можно убрать после окончания работ всего за 1-3 часа», — рассказал начальник отдела интенсификации добычи Юрий Шаманаев

Пробку спускают в ствол скважины на нужную глубину. В одну ее часть вставляется небольшое взрывное устройство. На месте оно взрывается, и резина внутри пробки расширяется, делая участок герметичным. Это незаменимое «ноу-хау» для колонн, которые имеют сложную геометрию и небольшой диаметр.

Авиапромышленность в помощь нефтяникам

Из земли нефть, к сожалению, не выходит сразу готовым продуктом. Есть в ее составе и газ, и вода, которые нужно отделить. Причем при грамотном подходе из них еще можно извлечь пользу. Так, например, на ключевом предприятии газовой программы «Роснефти» — «Пурнефтегазе» уровень рационального использования попутного нефтяного газа превышает 99%, что является одним из самых эффективных показателей в отрасли. Впечатляющий результатдостигнут за счет введения в эксплуатацию современных производственных объектов: дожимной компрессорной станции Комсомольского месторождения, компрессорной станции Усть-Харампурского месторождения, системы сбора попутного нефтяного газа Барсуковской группы месторождений.

«Инновация дожимной компрессорной станции Комсомольского месторождения заключается в том, что эксплуатируемое оборудование является отечественной разработкой. А именно — приводом компрессорных агрегатов являются авиационные двигатели. На объекте 7 газотурбинных двигателей, которые постоянно находятся в работе и 8й является резервным». – рассказал начальник цеха подготовки газа Игорь Буга.

Будущее тундры

Компания «РН-Пурнефтегаз» (входит в нефтедобывающий комплекс «Роснефти») приступила к промышленному освоению нового — Южно — Таркосалинского месторождения. В опытно-промышленную разработку в этом году планируется ввести шесть эксплуатационных скважин.

«В феврале этого года «РН-Пурнефтегаз» добыл 275-миллионную тонну нефти. Это результат напряженного труда и профессионализма наших работников, но главные задачи еще впереди. В нашем регионе очень сложная геология, тем не менее, в этом году мы выходим на два новых лицензионных участка. Это Южно- Таркосалинское месторождение, где мы планируем начать добычу уже в апреле. В перспективе на данном месторождении будет пробурено более 200 скважин и добыто более 13 млн тонн нефти. Также на Комсомольском месторождении мы будем разрабатывать западный купол, подготовительные работы завершены», — рассказал Генеральный директор «РН-Пурнефтегаз» и «СевКомНефтегаз» Айдар Габдулхаков.

Всех инноваций «Роснефти» и отечественных разработок, которые компания активно внедряет и использует на Ямале, не перечислить: это и «автобурильщики», выполняющие всю тяжелую работу за человека, и интеллектуальные системы контроля притока нефти, и композитные пробки, с помощью которых отремонтировать скважину можно не за 130, а за пару часов. Все эти устройства и решения позволяют наращивать объемы добычи и экономить большие деньги: так, экономический эффект от инноваций в «Пурнефтегазе» за 5 лет составил 3,8 миллиарда рублей, а в «Севкомнефтегазе» — 1 миллиард. Но главное — они делают работу нефтяников проще и безопаснее.